需要详细沟通防霉抗菌产品和技术支持

联系电话:+86 18102206864

联系电话:+86 18102206864

真皮皮鞋主要由动物皮革、胶水、棉线、橡胶、塑料等制造,其中,皮革及胶水是发霉高危物质。

皮革为天然高分子化合物的加工产品,其主要成分是胶原蛋白质和脂肪,在皮革的加工工艺中加入了大量的动植物油脂、无机盐和矿物质。而胶水根据不同类别其成分也有所差距,但水分是其主要成分。

皮革加工过程和存储运输条件,有利于霉菌的生长和繁殖。霉菌适宜生长温度为25~35℃,相对湿度高于75%,PH为1.5~11之间。而在皮革加工的过程中,如浸酸、鞣制、复鞣和涂饰等都处在弱酸性的环境下。而且皮革的多孔结构以及吸湿性比较强,含水率比较高(成品皮革的含水率一般在14%~18%)。因此特别容易霉变。在制鞋过程中,皮革上加入含水量较重的胶水粘合,加剧发霉风险。

危害:霉菌生长过程中分解营养物质而生成的“废物”,或者是代谢活动中的分泌产物,如色素,会对皮鞋产生再侵袭,影响或破坏皮鞋的质量。

1.皮革上色素的沉积,即色斑;染色、涂饰的不均匀性;

2.油霜的形成;浸酸皮上的某些霉菌对皮纤维有降解的作用;

3.对皮革物理机械性能,特别是强度的破坏。一般来说,革表面轻度霉斑的菌苔可以擦去,仅影响皮革的外观,使皮革的粒面失去光泽;

4.而严重的霉斑有可能使皮革粒面霉变、脆裂,不仅影响皮革的外观,而且显着降低皮鞋的物理机械性能,严重影响皮鞋的销售和使用性能。

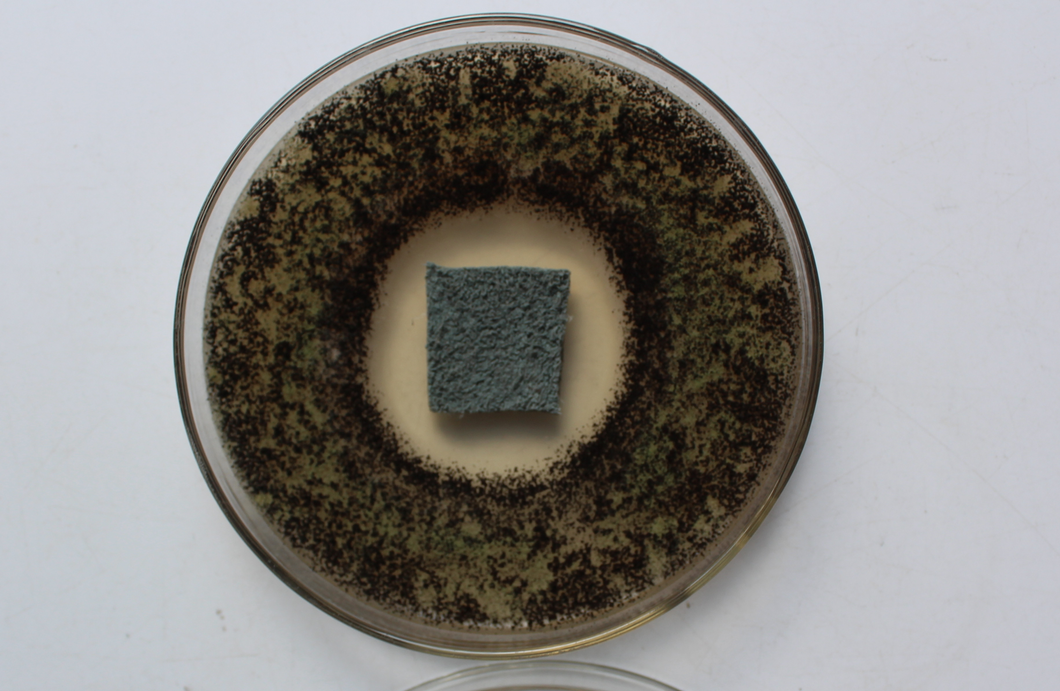

具体霉菌种类:黑曲霉、黄曲霉、杂色曲霉、黄青霉、绳状青霉、桔青霉、拟青霉、木霉、根霉、毛霉等

防霉措施:

一、工厂新选用的面料(在批量生产前剪样给佳尼斯做微生物测试,动物脂、植物脂、矿物脂类、淀粉、饱和和不饱和脂肪酸类营养物和微生物的检测含量,确定是否需要做特殊处理(注油脂处加入我司产品AEM5700-C)。

二、鞋跟(特别是包层皮跟、木跟)其湿度不能超过9%,如果使用水性胶,则应该在水性胶或硬化剂中加入3%-5%的防霉剂AEM5700-L50,特别留意层皮跟涂完面油后需干燥再抛蜡,以预防打蜡后不易干燥导致霉变。

三、鞋带易吸潮,特别是打蜡的鞋带,鞋带必须完全干燥,其湿度不能超过8%;在绑带前先喷防霉剂AEM5700-F完全烘干后再使用(鞋带不容易喷均匀,建议加大剂量反复一次)。

四、发霉风险高的材料应适量喷些防霉剂做处理,以每平方英尺2克为标准。不要忘记鞋带、鞋口、鞋跟的位置。带毛里的靴要喷毛里适量为好,喷好防霉剂要完全干燥(要求不管是否有杀菌箱都得经过2分钟或2米的烤箱,温度在40-50°C左右的烘干处理)。

五、工厂的空压机需要定时放水或加装空气过滤器,否则初喷时容易喷出气管中的积水,引起发霉。

六、 内盒必须干燥,其湿度不能超过12%,在装鞋前建议打开鞋盖再过烤箱使其干燥。否则,应刷适量的防霉剂(1克一个鞋盒)。外箱的湿度不能超过11%,否则在装箱前喷适量防霉剂后密封好四周接缝处再转入专用仓库。

七、如果没有专用仓库(抽湿房),成品鞋最好不要直接放在仓库地板上,要用栈板隔离,与墙壁保持50CM的距离,并注意通风,每星期检查一次,做好仓库温度、湿度变化的记录。

八、使用生化干燥剂,阳离子防霉包装纸、防霉片等防霉产品时,在使用前不要拆开密封包装,当天未用完的应密封起来,以免受潮或挥发降低功效,

九、注意货柜车是否干净,漏水,必要时使用货柜车专用防霉剂杀菌,避免交叉感染。用集装箱干燥棒,控制集装箱凝露现象.降低发霉的风险。

评估方法:防霉等级测试

可联系我司服务热线获取以上产品详细应用方案

微信公众号

关注我们获取更多防霉抗菌案例